Rezumat Etapa II/2015:

In cadrul etapei II/2015 “Proiectarea si dezvoltarea circuitului electronic pe suport de plastic” s-au realizat o serie de circuite electronice pe suporturi polimerice flexibile si pe suport de Si, dar si dispozitivele RFID, pentru transmiterea si stocarea informatiilor primite de la senzori. Astfel, folosind tehnici avansate de tipul “ink-jet printing”, fotolitografie cu UV si litografie cu fascicol de electroni au fost imprimate circuitele electronice in vederea realizarii noilor structuri senzoriale.

S-a fabricat un ansamblu RFID-senzori de gaz pe baza de SnO2, pentru care s-a dezvoltat un program ce folosește în totalitate limbajul similar C++ specific Arduino. Ansamblul RFID-senzori este miniaturizat si poate fi folosit in mod direct pe produsele din carne achizitionate din magazine.

Suporturile polimerice flexibile, avand imprimate circuitele electronice au fost caracterizate din punct de vedere morfo-structural si fizico-chimic folosind urmatoarele metode: microscopie electronica de baleiaj (SEM), microscopie de forte atomice (AFM), spectroscopie Raman, masuratori electrice in patru puncte, caracterizari electrochimice.

Metode de caracterizare:

Microscopie de forte atomice (AFM). Microscop de forte atomice SPM-NTegra Prima AFM (NT-MDT), operat in mod semicontact, folosind un cantilever NSG 01 ( frecventa de rezonanta: 83-230 kHz, constanta de elasticitate: 1.45- 15.1 N/m), la o rata de scanare de 1Hz.

Microscop electronic prin baleaj cu dispozitiv EDAX –HITACHI S2600N cu sondă EDAX: 1. Analiza imaginii cu electroni secundari (SEI) rezoluţie până la 4.0 nm (la 25 kV în vid înaintat), domeniul de mărire 15x – 300.000x, tensiunea de accelerare 0,5 kV – 30 kV; 2. Analiza imaginii cu electroni retroîmprăştiaţi (BSE) rezoluţie până la 5.0 nm (la 25 kV în presiune variabilă), domeniul de presiune 1 – 270 Pa, domeniul de mărire 15x – 300.000x; 3. Microanaliza calitativa si cantitativa prin spectrometrie de raze X dispersiva in energie (EDXS).

Spectrometru Raman: Jasco NRS-3100 cu dublu fascicul laser (532 nm si 785 nm), microscop confocal, domeniu de masura 50 cm-1 – 8000 cm-1, rezolutie 1 cm-1, masa de lucru automata, masuratori in lumina polarizata, obiective pentru NIR.

Potentiostat: Radiometer Analytical PGZ301 cu sistem de control Voltalab 40, masuratori de impedanta, voltametrie ciclica, coroziune; celula electrochimica 25 cm3 cu manta de raciere, electrozi de referinta (calomel, Ag/AgCl, DHE, RHE etc.), sistem pentru caracterizarea electrozilor serigrafici.

Caracterizari electrice: Sursa de curent si tensiune si masurare Keithley 2400; ±5 µV (sursa) si ±1 µV (masurare) pana la ±200 V curent continuu; sursa si masurare curenti in domeniul ± 10 pA pana la ± 1A.

Rezultate Etapa 2/2015:

1. Realizare microelectrozi metalici pentru senzori

Pentru testarea unor compusi privind capabilitatea de a functiona ca senzori in anumite situatii, este necesara proiectarea si realizarea unor structuri interdigitate metalice de dimensiuni micrometrice, pe diverse substrate, in functie de aplicatia preconizata. Astfel de substrate pot fi: placute subtiri din materiale izolatoare, cum ar fi alumina, pertinax placat, folii plastice de tipul kaptonului sau polimidelor sau chiar PET. Pot fi utilzate drept substrat si placute de siliciu oxidate, apeland la tehnologii specifice componentelor semiconductoare. Siliciul are avantajul ca pe acelasi substrat pot fi realizate si componente electronice pentru conditionarea si prelucrarea semnalelor electrice obtinute de la senzorii dezvoltati.

Vom prezenta in continuare un flux tehnologic de realizare a microelectrozilor metalici pe plachete de siliciu.

O prima etapa in cadrul acestui proces o constituie cea de oxidare termica a siliciului. Aceasta are loc in cadrul unui proces termic la temperatrura de 1000-1100oC, scopul fiind de a se crea un strat de oxid de siliciu (SiO2) izolator la suprafata siliciului. Urmeaza apoi etapa de depunere pe suprafata plachetelor de siliciu a filmului metalic ales din care sunt realizati microelectrozii. Aceasta se face intr-un proces de depunere in vid, topire si evaporare a metalului ce urmeaza a fi depus, procese realizate cu ajutorul unui fascicol de electroni concentrat si directionat pe suprafata tintei metalice. De regula microelectrozii se realizeaza din aur, dar datorita slabei aderente a stratului metalic la substrat, se depune, intr-o prima etapa, un strat subtire de aderenta, realizat din crom sau titan, apoi depunandu-se stratul de aur. Grosimile uzuale sunt: 20 nm pentru stratul de aderenta si 100 nm pentru stratul de aur. Filmul de aur este apoi procesat in vederea realizarii microelectrozilor proiectati. Definirea electrozilor in stratul de aur se realizeaza print-un proces fotolitografic, proces care este realizat in mai multe etape.

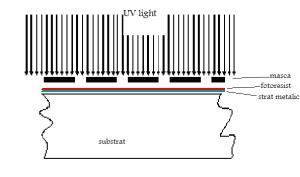

Intr-o prima etapa pe placheta de siliciu pe care s-a depus fimul de aur se etaleaza, prin centrifugare, un strat de fotorezist. Acesta este un polimer fotosensibil care, in urma contactului cu lumina ultravioleta (UV), lantul polimeric este distrus, astfel ca in zona impresionata, polimerul poate fi dizolvat la contactul cu o solutie slab bazica. Astfel, polimerul este grafat, ramand sa acopere filmul de aur in zonele neexpuse la UV si este indepartat in zonele expuse. In figura 1 este prezentat schematic procesul de expunere la lumina UV printr-o masca de sticla proiectata si realizata pentru acest scop.

Fig. 1 Prezentare schematica a procesului de expunere la lumina UV prin masca

Dupa etalare urmeaza un proces termic de coacere a fotorezistului ocazie cu care solventul din solutie (care asigura nivelul de vascozitate dorit) este indepartat si se obtine o pelicula consistenta si sensibila la UV. Urmatoarea etapa o constituie expunerea la lumina ultravioleta prin masca proiectata si realizata anterior. Dupa expunere urmeaza etapa de developare, cand placheta este introdusa intr-o solutie slab bazica, solutie in care polimerul din zonele expuse este dizolvat iar restul ramane pe placheta. In acest moment modelul de pe masca este imprimat in fotorezist. Urmeaza etapa de transfer a geometriilor de interes din fotorezist in filmul de aur. Aceasta se realizeaza prin corodarea straturilor metalice prin masca de fotorezist existenta pe suprafata substratului. Se corodeaza in ordine intai aurul si apoi cromul. La final stratul de fotorezist este indepartat prin dizolvare in acetona, urmata de o curatire in solutii acide pentru a indeparta toate reziduurile ramase dupa dizolvare si o clatire cu apa deionizata.

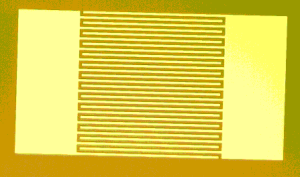

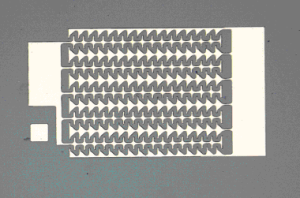

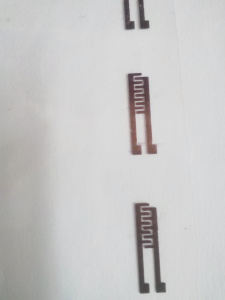

Modele de electrozi interdigitati realizati prin tehnica expusa mai sus sunt prezentate in figura 2a) si 2b):

a) b)

Fig. 2 Modele de microelectrozi interdigitati

In figura 2a) este prezentat un model de microelectrozi interdigitati simplu; daca se doreste cresterea ariei active fara a folosi mai multa arie din substrat atunci structura se poate ajusta asa cum este prezentat in figura 2b).

Tehnica prezentata prezinta avantajul ca pe o placheta de siliciu cu diametru de 75 mm se pot procesa simultan sute de astfel de structuri care pot fi folosite pentru testarea solutiilor de interes si realizarea de senzori. Structuri precum cele prezentate in figura 2 sunt apoi separate prin taierea plachetei cu disc diamantat, cu grosimea de 50 de micrometri si lipite in mod individual pe cate un suport special astfel incat sa poata fi contactate electric in vederea testarii si caracterizarii proprietatilor senzitive ale materialelor cercetate, materiale care se pot aplica – dozat, pe suprafata microelectrozilor.

a) b)

Fig. 3 Structura macro a) si micro b) de microelectrozi interdigitati

O alta tehnica de realizare a microelectrozilor este cea denumita «ink jet printing». In fapt o imprimanta speciala, care poate imprima pe diverse substrate, inclusiv folie de plastic flexibila, cerneluri conductive pe baza de argint sau pe baza de materiale carbonice. Modelul de imprimat este introdus in calculatorul care comanda imprimanta respectiva.

Echipamentul Dimatix Materials Printer (DMP) este un instrument de laborator care permite utilizarea tehnologiei ink-jet in elaborarea de noi procese analitice si care integreaza un sistem de depunere „ink jet”, cu scanarea substratului si monitorizarea picaturilor, localizarea spotului si rezolutie variabila de printare; Cartuse reincarcabile bazate pe sistem piezoelectric; Modul de fluid cu incarcare prin seringa de unica folosinta;16 duze cu 254 μm spatiere; Operare controlata prin PC, incluzand monitorizarea vizuala a jetului de cerneala precum si inspectia desenului printat.

Folosind forma de unda standard pentru DMP Model Fluid 2 ca punct de pornire, s-a obtinut un puls optim de operare de 9.344 µs, avand urmatorii parametri de proces: Frecventa de tragere: 5 kHz; Temperatura: 30°C; Tensiunea: 32 V; Spatierea picaturilor: 55 µm. S-a folosit o singura duza, iar pentru omogenizare si uniformitate s-au depus 3 straturi.

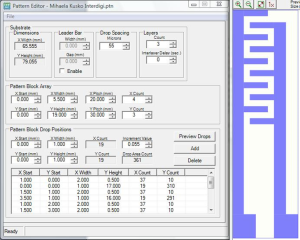

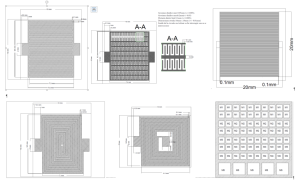

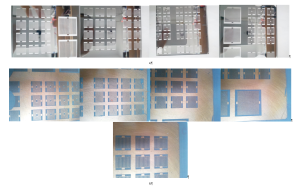

Pentru printare s-au folosit doua tipuri de cerneala bazate pe nanoparticule de Au si Ag. Au fost printate structurile interdigitale pe folie de PET urmate de tratamente termice la 900C timp de 2 ore. Layout-ul structurilor printate este prezentat in figura 4, iar structurile depuse sunt prezentate in figura 5.

Fig. 4 Layout-ul structurii interdigitale

a) b)

Fig. 5 Structurile interdigitale cu Ag a) si Au b)

2. Litografia cu fascicul de electroni

Tunul electronic este proiectat pentru o stabilitate sporita a curentului de fascicul. Sunt utilizate atat sursele de electroni cu emisie termionica (filament de wolfram sau LaB6) cat si cele cu emisie in camp. Alegerea sursei de electroni se face in functie de mai multe criterii: pret de cost, stralucire, stabilitate si comoditatea in utilizare (in relatie cu aplicatia litografica cea mai uzuala a utilizatorului).

Timpul de viata al unui filament de wolfram este de 40-200 h, in timp ce unul de LaB6 dureaza semnificativ mai mult. Dar datorita pretului cristalului de LaB6, costul total de inlocuire al tunului electronic este aceiasi daca se considera o perioada de un an.

Obturatorul electrostatic de fascicul (beam-blanker-ul) este o componenta a coloanei electronoptice esentiala in litografie dar care nu este in mod normal prezenta intr-un SEM. In anumite SEM-uri exista obturatoare magnetice de fascicul, mult mai lente dar adecvate activitatilor legate de achizitia de imagini. Obturatorul electrostatic are rolul de a bloca fasciculul de electroni in drumul sau intre doua arii expuse pentru a nu impresiona electronorezistul in zonele ce nu trebuie expuse.

Coloana electrono-optica este formata dintr-o serie de lentile magnetice care au rolul de a forma pe substrat un spot electronic de diametru minim si lipsit de aberatii. O mentiune importanta trebuie facuta pentru ultima lentila magnetica a coloanei, obiectivul, care determina in cea mai mare masura calitatea spotului electronic. Desi pentru scopuri imagistice obiectivele Snorkel prezinta performante excelente, pentru litografie existenta campului magnetic puternic pe substratul de lucru poate produce o apreciabila distorsiune a imaginii la mariri medii, impiedicand astfel calibrarea campului de scriere.

Sistemul de vidare are rolul de a asigura nivelul necesar de vid in camerele probelor, in coloana electrono-optica si mai ales la nivelul tunului electronic. El este alcatuit in mod uzual dintr-o pompa de previdare (care poate fi rotationala, scroll sau cu membrana), o pompa turbomoleculara si, pentru tunurile cu emisie in camp, doua sau trei pompe ionice. Presiunea uzuala in camera probelor este cuprinsa intre 10-3-10-6 mbarr, iar in tunul electronic 10-5 mbarr – pentru tunuri termoionice si 10-8-10-10 mbarr pentru cele cu emisie in camp.

Suportul probelor – trebuie sa asigure pozitionarea acestora in functie de fasciculul electronic, asigurand deplasarea dupa x, y, z si de asemenea rotirea si inclinarea probei. Pentru scopuri litografice, rotirea si inclinarea probei prezinta interes numai daca respectivul echipament este folosit si ca SEM sau in configuratie de fascicul dual (FIB-SEM), fiind uneori chiar contraindicate datorita jocurilor mecanice pe care le induc.

Mult mai importante sunt in litografie motorizarea si controlul computerizat al acestui suport. Se pot utiliza in scopuri litografice si SEM-uri avand suport al probelor necomputerizat dar lucrul cu un astfel de instrument este limitat la un singur camp de scriere, lipirea (compunerea) mai multor campuri pentru a acoperi o zona mai mare nefiind posibila.

In mod tipic, un suport al probelor pentru SEM asigura o acuratete a pozitionarii de 0,5 – 3 µm, insuficienta pentru lipirea cu precizie nanometrica a unor campuri de scriere. Exista doua solutii ale acestei probleme :

- Prima, consta in utilizarea unor semne de aliniere incluse in designul fiecarei configuratii (registation marks), solutie utilizabila dar extrem de complexa deoarece presupune developarea intermediara a probei intre doua expuneri succesive ale unor campuri apropiate.

- Cea de-a doua solutie este aceea a utilizarii unui suport cu pozitionare controlata prin interferometrie laser (LIS – Laser Interferometer Stage). Acest tip de suport al probelor are o miscare asigurata de motoarele electrice pentru deplasari mari si de motoare piezoceramice pentru deplasari fine. Pozitia finala in care a ajuns este masurata prin interferometrie laser si daca ea nu coincide cu cea programata, este ajustata fin de catre motoarele piezo. Acest tip de suport al probelor asigura o acuratete a pozitionarii de ordinul a 20 – 30 nm pentru deplasari de ordinul centrimetrilor.

Realizare masca etalon prin litografie cu fascicul de electroni

Pentru a obtine o masca etalon cu elemente micro opticce, se parcurg mai multi pasi:

- Se incarca imaginea care se doreste a se obtine (fisier realizat cu programe dedicate) si se salveaza ca fisier bmp;

- Compilare a fisierului rezultat in format ZB acceptat de generatorul de imagini ZBA;

- Compilare fisier bmp intr-un format acceptat de programul de pe calculatorul instalatiei ZBA ceea ce permite modificarea dimensiunii unui pixel (0,8 µm si 1 µm);

- Vizualizare fisierului .zb pentru a prelua caracteristicile dimensionale necesare compilarii lui.

- Pregatirea fisierului .zb pentru expunere;

- Expunere fisiere in instalatia ZBA;

- Dupa expunere placheta se developeaza in solutie de developare si se indeparteaza electronorezistul dupa modelul de la expunere (unde a fost expus se indeparteaza);

Procesul de Developare. Developarea placilor expuse se executa in doua bai – baie de developare si baia de spalare.

- Control developare. Controlul se executa sub microscop optic cu marire pana la 1000x. Se masoara elementul de referinta si se verifica vizual calitatea developarii. In caz de developare insuficienta e permisa developare suplimentara pana la 30 de secunde. Faptul trebuie mentionat in jurnal pentru corectarea dozei de expunere pentru urmatoarele placi.

- Indepartare strat de Cr nu total, ci dupa model, doar acolo unde s-a indepartat si electronoresistul.

- Control corodare. Controlul se executa sub microscop optic cu marire pina la 1000x. Se verifica vizual calitatea developarii. In caz de corodare insuficienta e permisa corodarea suplimentara pana la indepartarea resturilor de Cr.

- Indepartare strat de electronoresist total, si acolo unde nu a fost expus si curatare masca.

- Control final. Controlul se executa sub microscop optic cu marire pina la 1000x. Se masoara elementul de referinta si se verifica vizual calitatea campurilor intunecate si a celor deschise.

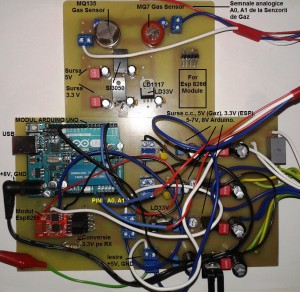

3. Realizare si testare ansamblu rfid-senzori

Modulul Arduino Uno are rol de cititor RFID, cu ajutorul lui se trimit comenzi “AT” la modulul Wifi ESP8266, care ţine loc de “tag” sau modulul de identificare şi transmitere a semnalului de la senzori. Diferenţa faţă de un echipament obişnuit tip RFID constă în faptul că transmisia wireless se face doar în sensul colectării semnalelor de la senzori, care sunt conectaţi în serie cu două rezistenţe de sarcină variabile RL şi formează două divizoare de tensiune rezistive, împreună cu rezistenţele variabile proprii ale elementelor sensibile (la molecule de gaze diferite) semiconductoare realizate din SnO2. Semnalele analogice se colectează din punctul median al divizoarelor rezistive la intrările analogice A0 şi A1 ale plăcii Arduino Uno.

Modulul ESP8266 primeşte şi răspunde la comenzi printr-o conexiune serială tip UART, utilizând conectorii +3.3V, GND, pentru alimentare, respectiv, RX, TX, pentru recepţionare şi transmisie date. Modulul Arduino lucrează pe o interfaţă serială tip UART, utilizând conectorii +5V, GND, pentru alimentare, respectiv, RX, TX, pentru recepţie şi transmisie date. În concluzie, vom avea nevoie de cel puţin trei surse de alimentare cu tensiuni continue diferite, în medie +8V (7V-12V recomandat) pentru alimentarea plăcii Arduino Uno, +5V pentru alimentarea separată a senzorilor de gaz, deoarece aceştia consumă pentru încălzire, o putere între 350 mW şi 1,2 W, adică aproximativ un curent de 200, maxim 300 mA, mult peste curentul limită suportat direct de către o placă Arduino, 40mA şi o alimentare separată la +3.3V exclusiv pentru funcţionarea modului Wifi ESP8266. Cele trei alimentări au fost realizate utilizând regulatoarele de tensiune standard fixe 7808, 7805, SI3050 (regulator 5V-7V reglabil, cu eficienţă ridicată tip “low dropout”) şi LD33V (LD1117, regulator de tensiune cu eficienţă ridicată, fix, de +3.3V), înaintea regulatorului de tensiune LD33V s-a folosit şi un regulator de 5V, SI3050, în configuraţie fixă, pentru a respecta tensiunile recomandate la intrarea lui LD33V.

Alimentarea generală a sistemului de achiziţie de date se face fie de la un alimentator de 10-12V c.c., fie de la o baterie de 9V.

Portul USB cu care este dotat modulul Arduino Uno permite vizualizarea în timp real a datelor primite şi transmise de către modulul Wifi.

Modulul Wireless ESP8266 poate funcţiona ca Access Point (poate crea singur o conexiune wireless cu calculatorul, fără internet), client, atunci când se conectează la internet prin intermediul unui router sau poate funcţiona ca server, pentru a primi şi afişa date de la senzori. În cazul nostru laptopul se va conecta direct cu modulul setat ca “AP” cu adresa de IP 192.168.4.1, pentru a colecta şi salva valorile în procente (concentraţie gaz) de la senzori într-un fişier. Trebuie avut în vedere ce IP va fi alocat automat pe DNS pentru calculator şi acesta se va memora în codul sursă, spre exemplu 192.168.4.100.

Ca şi senzori de gaz s-au folosit doi senzori foarte sensibili la monoxit de carbon (CO, CO2) sau amoniac (NH3). Iniţial cei doi senzori au fost testaţi şi calibraţi pe valorile date din aerul prezent în incinta respectivă, după o încălzire şi stabilizare de aproximativ 10 minute. După introducerea unei surse de fum sau noxe puternice dintr-o ţigară aprinsă se observă cum senzorul de CO poate indica chiar 90 % concentraţie, iar senzorul de amoniac indică spre 20 % concentraţie raportat la concentraţia iniţială stabilită în aer. Senzorii urmează a fi calibraţi pe concentraţiile standard de CO sau NH3 din aer, apoi se vor relua măsurătorile timp de câteva zile adăugând şi carnea respectivă

Programul folosește în totalitate limbajul similar C++ specific Arduino al microcontolerului ATmega328. Nu se folosesc în acest caz librării adiționale proprii, ci doar cele deja gata instalate, librăria “SoftwareSerial” pentru funcțiile ce utilizează comunicația serială și “stdlib” pentru conversia din date numerice în text sau invers. Placa Arduino dă comenzi “AT” specifice microcontrollerului de la Espressif indirect pentru a comunica serial prin pinii RX și TX cu modulul wireless ESP8266.

Programul începe prin setarea “baud rate”, nr de biți per secundă, a canalului de comunicație serial dintre calculator și Arduino „Serial” la 115200 biți per secundă, pentru a vizualiza în timp real pe calculator, răspunsul dat de către modulul ESP8266 la comenzile “AT”. Modulul ESP8266, versiunea 10 din 2014 de la Olimex, este reglat din fabrică să transmită datele cu rata de 115200 biți pe secundă.

Al doilea canal de comunicații serial hardware între placa Arduino Uno și modulul wireless ESP8266 este stabilit software tot prin intermediul librăriei SoftwareSerial având numele chiar „esp8266”, dar care comunică digital, separat, prin pinii 2 și 3 digitali, corespunzători hardware pentru semnalul RX (pin 2), respectiv TX (pin 3), care se conectează întotdeauna inversat, RX (pin 2 digital) cu TX de la modulul ESP8266, respectiv TX(pin 3 digital) cu RX de la modulul Wifi, atenție în acest caz nivelul logic TTL al semnalului transmis (TX) de la placa Arduino va fi de +5V, iar modulul ESP8266 lucrează și suportă nivelul logic TTL de 3.3V. Hardware va trebui folosit un convertor logic TTL de la +5V la +3.3V sau simplificat o diodă Zenner ce limitează semnalul logic “UP sau 1” la +3.3V între RX și GND (masă), pentru limitarea curentului se va folosi un rezistor în serie de 82 Ω sau maxim 200 Ω. Varianta cu diodă Zenner nu este foarte eficientă din punct de vedere energetic, dar permite utilizarea unui spațiu restrâns. Pe conexiunea TX pe care transmite datele serial modulul ESP nu este necesară modificarea, limitarea semnalului deoarece datele transmise către RX, pinul de recepție de la Arduino sunt deja pe nivel TTL de +5V superior, față de 3.3V TTL.

Programul Arduino transmite comanda “AT+CWSAP” și “AT+CWMODE=2″ către modulul ESP8266 pentru configurarea lui ca Access Point (comunicație directă, fără internet,=2), folosind configurația ssid criptată cu parola respectivă și numele rețelei “sensornet”. După aceste setări inițiale este necesară resetarea modului Wifi prin comanda “AT+RST”, deoarece uneori modulul ESP poate să rămână blocat și să nu mai comunice nimic pe interfața serială software.

După ce s-au efectuat aceste setări inițiale programul poate să continuue cu bucla sa principală, în care se verifică inițial prin două cicluri while dacă există date de la computer către Arduino, către modulul ESP pe interfața serială, sau invers dacă modulul Wifi transmite înapoi către Arduino și computer răspunsurile menționate în manualul său printre care și „OK”. Semnalele analogice de la senzori sunt măsurate cu funcția „analogRead” de circa 10 ori într-un ciclu „for” și mai apoi este trecută valoarea medie rezultată. Concentrația de gaz măsurată în procente este afișată atât pe interfața serială cât și transmisă wireless prin comanda “AT+CIPSEND=” internă și comanda “GET” externă specifică transmisiei pe protocolul TCP/IP în format HTTP, către un webserver tip Apache pentru programare PHP, MYSQL. Pentru început a fost modificat chiar fișierul index.php pentru afișarea datelor pe pagina web și salvarea lor implicită într-un fișier, din 3 în 3 secunde (delay(3000) în programul de față) sau pe o durată mult mai mare de timp (delay(300000)) în momentul în care se va monitoriza direct carnea.

Următorul pas în cadrul proiectului este miniaturizarea întregului sistem de monitorizare și achiziționare a datelor de la senzorii de gaz sensibili la produșii rezultați, în urma degradării calitative a cărnii. Sistemul va putea fi folosit în incintele frigorifice de depozitare a cărnii și în testarea cărnii neambalate cumpărate direct din măcelărie. Sistemul mobil conectat direct la laptop sau telefon tip smartphone ar putea fi util și în inspecțiile periodice asupra cărnii efectuate de către organele abilitate.

Practic sistemul va putea fi miniaturizat la nivel de aparat de buzunar integrând un nou tip de placă Arduino Pro Mini cu aproximativ aceleași funcționalități de bază de care dispune și placa Arduino Uno. Se va putea utiliza același program descris mai sus pentru laptop sau o versiune îmbunătățită între timp, care va permite conectarea și transferul de date cu ajutorul telefoanelor mobile. Ca și modul wireless miniaturizat se va folosi tot ESP8266 de versiune nouă 10 sau 12, tip AI Thinker de dimensiuni 24mm x 16mm, fără conectori UART pentru a putea fi integrate direct și cât mai simplu în cablajul imprimat principal. Programarea se va face în acest caz de la calculator cu ajutorul unui convertor USB-UART la nivel logic TTL pe +3.3V sau +5V.